08 Nov GRIMS et ses fonderies aluminium

Le Groupe GRIMS est basé près de Lyon en France. L’objectif du Groupe est de développer des conceptions innovantes de produits, en utilisant les procédés performants de ses deux fonderies aluminium.

Côté industriel, deux filiales, la fonderie aluminium Gravitec (moulage permanent) et celle FTB (moulage sable), contribuent au développement de la marque NéoLATTICE®, axé sur les produits innovants en mousses métalliques. Gravitec est situé à Villette d’Anthon, FTB à Vénissieux, près de Lyon. La technologie de fonderie aluminium utilisée dans les deux sociétés est le moulage par gravité d’alliages d’aluminium.

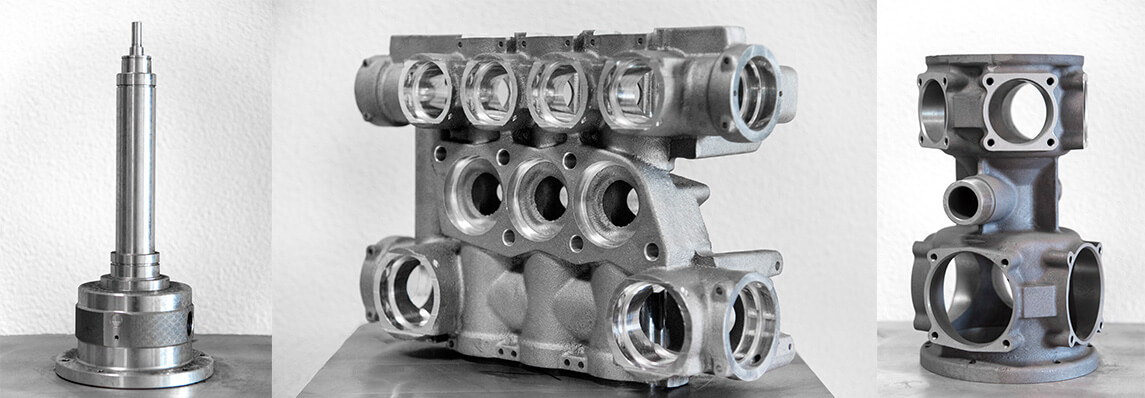

Exemples de pièces fabriquées par Grims Group (pièces de fonderie aluminium classiques)

Des Fonderies d’aluminium qui se développent

Le Groupe GRIMS a aujourd’hui une activité majeure qui est la production de produits en aluminium issus d’un procédé de fonte d’aluminium avec moulage par gravité (moule sable et moule permanent) et, en parallèle, développe la production de mousses métalliques pour de nouvelles applications. Il est important de souligner le fait que la fonderie aluminium FTB a investi dans une machine automatisée de moulage au sable haute performance nommée DISAMATIC, dédiée à la production à grand volume. Les autres procédés disponibles dans les deux fonderies aluminium sont les lignes de finition des pièces brutes, les fours thermiques et les installations de surmoulage. Le Groupe GRIMS fournit des produits traditionnels en aluminium moulé principalement aux industries automobile et ferroviaire, électrique et nucléaire, en position de Tier 2 ou Tier 1, et développe également des produits propres innovants en mousse aluminium.

Au total, environ 500 000 pièces sont produites chaque année. La capacité totale installée est d’environ 1 million de pièces en aluminium par an.

Une Fonderie d’aluminium Française

À l’heure actuelle, GRIMS dispose d’un effectif moyen de 30 personnes dans les deux sites français de fonderies aluminium et d’un chiffre d’affaires de 3 M € par an.

Le Groupe GRIMS n’est aujourd’hui présent qu’en Europe et ses fonderies aluminium sont membres de la Fédération Française de la Fonderie Forge basée à Courbevoie (près de Paris).

Les fonderies aluminium suivantes, expertes en coulée gravitaire, appartiennent au Groupe GRIMS :

Fonderie aluminium sable : FTB

Il s’agit d’une fonderie aluminium française basée sur la coulée par gravité avec des moules en sable pour la fabrication de pièces aluminium. Elle possède un triple processus de fabrication : Moulage à plat avec du sable vert et Moulage automatique avec DISAMATIC 2013 et moulage coquille. Outillage industriel : Machine DISAMATIC adaptée pour la fabrication de grandes séries de moules à sable pour la production automatique de pièces en aluminium.

La fonderie aluminium sable utilise des plaques modèles pour réaliser les moules et le plan de joint est généralement horizontal. Elle permet également l’utilisation de boîte à noyau pour les formes internes, à l’aide de sable lié organiquement (résine).

Avantages de la fonderie aluminium sable

- Coût d’outillage faible

- Lancement par petite série possible

- Permet la réalisation de pièces d’alliage en aluminium à haute température

Inconvénients

- Epaisseur >4 mm

- Cadence plus faible

- Précision plus faible

- Prix

Fonderie aluminium coquille : Gravitec

C’est une fonderie aluminium basée sur la coulée par gravité, avec des moules permanents pour la fabrication de pièces en aluminium. Toutes les différentes pièces peuvent être fabriquées au sein de cette entreprise et contrôlées de qualité par spectrométrie à étincelles (composition de l’alliage d’aluminium).

Outillage industriel : fusion électrique et traitement thermique intégré.

Moulage à moule permanent

- Moule acier

- Outillage réutilisable

- Basculement de l’outillage pour maîtriser le remplissage

Avantages de la fonderie aluminium coquille

- Bonne cadence de production

- Coût de production attractif

- Série de quelques centaines à plusieurs millions de pièces aluminium

- Automatisation : robot / carrousel

- Bonne résistance mécanique dû au refroidissement rapide

- Ep>3 mm

Inconvénients

- Coût d’outillage important

- Moulage des alliages à faible température uniquement : Zinc – Aluminium – Bronze

- Ep >3 m