26 Mar Les mousses métalliques dans l’Automobile

« La liberté, c’est parfois de choisir sa cellule… »

Les mousses métalliques, que certains appellent parfois « éponges » métalliques, ont été abondamment étudiées depuis quelques décennies, signe d’un intérêt marqué pour leurs propriétés spécifiques et pour leurs structures très variées aptes à répondre à une grande variété de contraintes dans le cadre de leur utilisation finale.

On trouve en effet dans la littérature de nombreuses descriptions de procédés de type laboratoire mais aussi industriels permettant d’obtenir des produits métalliques « alvéolaires » ou « cellulaires » présentant selon les cas des porosités ouvertes ou fermées.

– Une première observation est qu’il apparait très difficile d’identifier un procédé conduisant à la mise en oeuvre d’un produit isotrope, c’est-à-dire présentant une structure organisée et périodique, ce qu’attendent généralement les « mécaniciens », toujours à la recherche du meilleur compromis mais néanmoins attachés à disposer de caractéristiques mécaniques aisément mesurables et reproductibles.

– Une seconde constatation est que, malgré la curiosité technique que ces mousses suscitent de par leur côté « OVNI » dans le monde de la métallurgie et de la mécanique, seules quelques unes connaissent le succès industriel qu’elles mériteraient du fait de la relative complexité de leur mise en œuvre et du coût de leur production en série, parfois prohibitif et donc peu compatible avec les exigences d’un marché toujours concurrentiel.

En effet une revue détaillée des procédés de fabrication de mousses métalliques met en évidence une performance inégale quant au niveau de qualité du produit fini mesuré en termes d’isotropie, de continuité de structure, d’intégrité du métal, … Bien que des mousses stochastiques, c’est-à-dire non ordonnées, puissent être utilisées avec satisfaction dans des applications telles que le « choc » par exemple, nombre d’applications requièrent une parfaite maîtrise spatiale de leur structure globale, ce que ne peuvent garantir qu’un faible nombre de procédés industriels disponibles.

Ainsi, pour la majorité des mousses proposées à ce jour, le caractère complexe du procédé de fabrication et la difficulté connexe de garantir un niveau de qualité acceptable du produit final conduisent généralement à un coût de production élevé et les condamnent à un nombre limité d’applications, de niches ou de faible volume.

Si l’on écarte de cet inventaire les procédés dits d’électro-déposition, de déposition en phase vapeur et de mise en œuvre à l’état solide (métallurgie des poudres), complexes et générateurs de mousses souvent anisotropes, il apparaît que la mise en œuvre à l’état liquide présente des succès notables et l’on peut citer à ce stade la Société Alcan, les mousses Alporas et Gazar, qui utilisent l’injection de gaz ou l’introduction d’agents moussants au métal liquide. Il convient d’indiquer que les mousses issues de ces procédés sont à porosité fermée, de nature stochastique (répartition des porosités aléatoires) et souvent proposées sous forme de plaques ou de blocs nécessitant des reprises d’usinage parfois complexes et coûteuses du fait par exemple de la présence dans le métal de particules dures de type céramique.

Un examen attentif des applications potentielles des mousses métalliques conduit au constat suivant.

– En premier lieu la nature du métal apparaît comme une prescription de l’utilisateur final et la proposition d’une gamme étendue d’alliages métalliques reste un atout alors que les propositions actuelles restent majoritairement limitées à l’aluminium.

– Il se confirme ensuite que dans nombre de cas une structure ordonnée et répétable apparaît comme un second critère de choix du fait précisément d’une possible modélisation 3D de la mousse et d’une prèdiciton de son comportement dès lors fiabilisée.

– Un troisième paramètre de choix concerne la nature de la porosité, ouverte ou fermée, exigée par l’application elle-même, avec une demande de taille de cellules unitaires occupant un large spectre.

– Enfin, dernier point déterminant, le ratio qualité / coût, lié à la nature même du procédé de mise en oeuvre, intervient immanquablement dans le choix ultime de la solution, notamment s’agissant de séries significatives de mousses. Là encore, la proposition d’une mousse issue d’un procédé de mise en oeuvre simple, utilisant une technologie éprouvée et apte à réaliser de manière contrôlée des produits de qualité en série reste un atout majeur.

Généralement peu citées et peut-être encore méconnues, les mousses métalliques régulières obtenues au moyen d’un procédé de fonderie gravité traditionnel s’avèrent, après plus de 10 ans d’existence et d’optimisation, extrêmement pertinentes dans de nombreuses applications et répondent avantageusement aux quatre critères de choix cités ci-avant.

Généralement peu citées et peut-être encore méconnues, les mousses métalliques régulières obtenues au moyen d’un procédé de fonderie gravité traditionnel s’avèrent, après plus de 10 ans d’existence et d’optimisation, extrêmement pertinentes dans de nombreuses applications et répondent avantageusement aux quatre critères de choix cités ci-avant.

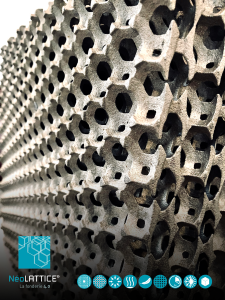

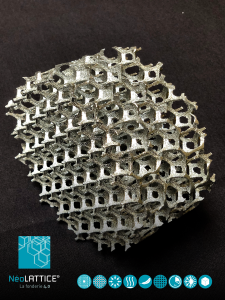

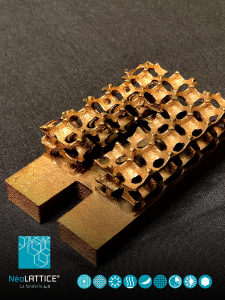

Issu d’un procédé industriel traditionnel éprouvé et parfaitement maîtrisé et mettant en œuvre une ingénieuse imbrication de noyaux à base de sable dont l’empreinte constituera le réseau alvéolaire final, le procédé breveté utilisé par NéoLATTICE® (ex Alvéotec) permet l’obtention de mousses métalliques en alliages d’aluminium, de cuivre, mais aussi en fonte ou en acier inoxydable, voire encore en hybride multi métallique.

Cette technologie, appartenant à la catégorie de la « fusion métallique », autorise une très grande liberté dans la forme et la taille des cellules répétitives, de quelques millimètres à plus de 100, équiaxes ou non, avec notamment la possibilité de faire se superposer des cellules de tailles différentes selon un axe préférentiel. Le taux de porosité résultant peut ainsi varier entre 85 et 95%, conduisant à une densité apparente pouvant être extrêmement faible. De structure naturellement ouverte et ordonnée, cette mousse peut proposer sur tout ou partie de ses faces une peau étanche et solidaire par moulage de la mousse elle-même, gage d’intégrité globale de la matière.

La relative simplicité de la mise en œuvre du procédé et l’utilisation d’une technologie de fonderie éprouvée et automatisable garantissent la qualité et la compétitivité d’une proposition de mousses métalliques NéoLATTICE® « à la carte » :

– taille et forme des cellules ou alvéoles,

– taux de porosité macroscopique,

– matériau de base unique ou hybride avec ou sans peau(x) de moulage,

– et proposé sous des formes géométriques simples, plaques ou blocs,

ou aisément moulé à la géométrie finale imposée.

Cette technologie trouve aujourd’hui logiquement sa place dans le large panel des technologies d’obtention des mousses métalliques présentes sur le marché et a désormais fait largement la démonstration de sa pertinence dans de nombreux domaines d’application.

Citons pour mémoire les structures allégées, l’amortissement vibratoire et phonique, l’anti blast, l’absorption de chocs mécaniques, la filtration, le stockage d’énergie, l’isolation ou encore l’échange et la dissipation thermique pour citer les principaux.

Le concept NéoLATTICE® a ainsi révolutionné la méthodologie de développement des mousses métalliques en ce sens que cette nouvelle approche permet de définir a priori les choix pragmatiques voire intuitifs des caractéristiques finales du produit, matériau, cellules, porosité globale, taux de perméabilité, rapport surface sur volume apparent, etc… et de concrétiser ces choix par la réalisation d’une structure lattice finale aisément modélisable. Le procédé utilisé par NéoLATTICE® diffère en ce sens de la majorité des autres procédés disponibles dont les paramètres d’ajustement sont en nombre beaucoup plus réduits et limitent ainsi la variété des solutions proposables.

direction, octobre 2019