26 Mar Propriétés ANTI-CHOC des mousses alvéolaires NEOLATTICE®

Une centaine de blocs de mousses alvéolaires NEOLATTICES® a été produite dans une usine du Groupe GRIMS basée en Région Auvergne Rhône Alpes pour la réalisation d’une expérience à la fois risquée mais prometteuse consistant à démontrer à l’échelle commerciale les propriétés remarquables d’amortissement de chocs qui caractérisent ces matériaux.

Chacun de ces blocs de mousses alvéolaires se présente comme un assemblage tridimensionnel d’alvéoles structurées par un réseau régulier de brins métalliques résultant de la fusion/solidification d’un alliage AluChoc (AlSi7Mg). Par rapport au volume total apparent de chaque bloc de mousse alvéolaire NEOLATTICE® l’espace occupé par la masse métallique est faible (toujours nettement inférieur à 20%).

Ce qui revient à considérer chacun de ces blocs de mousse alvéolaire comme une sorte d’éponge capable de se déformer lorsque ce matériau est soumis à un effet de choc mécanique.

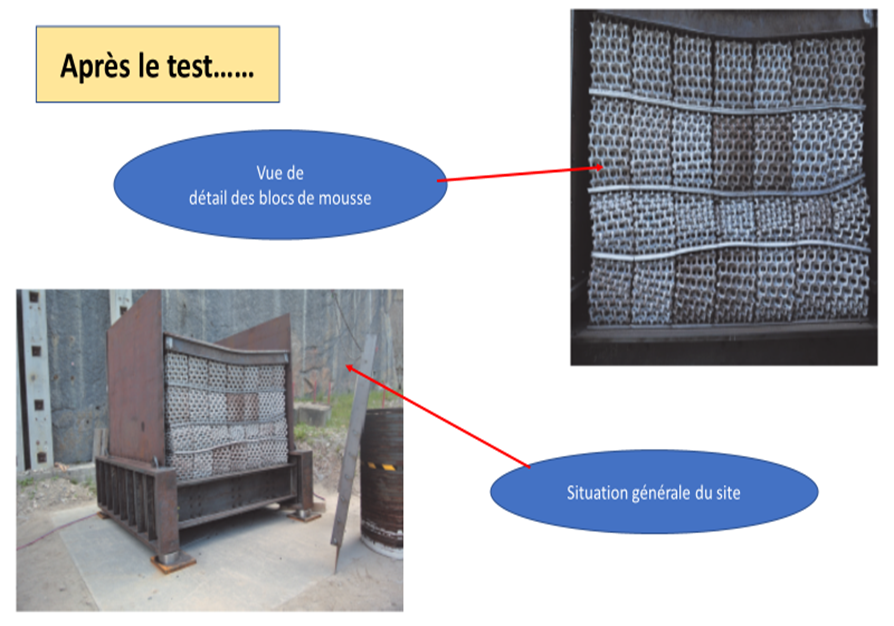

Cette centaine de blocs de mousses alvéolaires a été assemblée par soudure sur 4 couches superposées contenant chacune environ 25 blocs. L’ensemble obtenu se présentait alors comme un parallélépipède rectangle monobloc qui a été placé au pied d’une falaise offrant une hauteur de chute de 53 m. C’est depuis cette hauteur qu’une masse de 20 tonnes a été lachée de façon à tomber en chute libre percutant – in fine – le parallélépipède de blocs de mousse alvéolaire à une vitesse de 116 km/h.

site d’expérimentation : mise en place avant le test.

site d’expérimentation : mise en place avant le test.

Ces images montrent que l’effet principal de l’incorporation de mousse alvéolaire dans le matériau amortisseur de choc est l’obtention d’un phénomène de déformation qui se manifeste tant que la mousse qui occupe une partie seulement du volume apparent total n’est pas complètement comprimée.

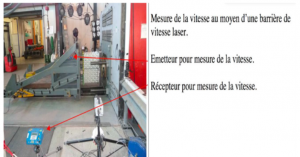

L’avantage décisif qui apparait ici et qui est lié à l’incorporation de mousse alvéolaire avait été mis en évidence quelques années auparavant au cours d’une campagne d’essais réalisés dans un laboratoire spécialisé. Ce dernier était équipé d’un mur de choc spécialement instrumenté et soumis aux impacts d’un chariot bélier mis en mouvement à des vitesses comprises entre 10 et 20m/s. (voir photo ci-après)

Le bilan d’énergie effectué, associé à l’examen de la pièce en fin de test montre des courbes caractéristiques assez semblables après chaque test et caractérisées par l’observation d’une valeur de contrainte mesurée sur le bloc de mousse alvéolaire testé restant constante pendant la durée de déformation de l’objet jusqu’au terme de la compression totale de la mousse.

chariot bélier

Un avantage non négligeable et consubstantiel à l’incorporation de mousse alvéolaire dans ces matériaux amortisseurs est que le poids de chacun des blocs testés en Savoie – non additionnés de mousse – aurait été sept fois plus élevé et en même temps n’aurait présenté aucun effet d’amortissement. Un autre intérêt de cette technique est que s’agissant de matériau produit par fonderie d’aluminium, tous les amortisseurs de choc ne sont utilisables qu’après un nombre très limité de chocs subis (souvent un seul). Mais ce taux de réutilisation forcément limité est largement compensé par la possibilité quasi indéfinie de récupérer et recycler le matériau usé via fusion et re-moulage dans nos usines.

En conclusion on peut dire que de tels programmes de développement passant par expérimentations labo puis démonstration, sont à la fois un passage obligé pour créer et consolider des marchés nouveaux mais aussi pour répondre au besoin d’améliorer à terme les performances de ces nouveaux produits en essayant d’acquérir le mieux possible des corrélations entre masse relative et nature de mousse alvéolaire , taille de cellules et de brins (donc taux de vide) et énergie mécanique maximum absorbable par le matériau.

Ces propriétés ouvrent des perspectives d’applications plus larges par exemple pour le design d’automobiles que le consommateur veut toujours plus sûres et légères donc moins énergivores.

(voir dossier PSA – ALLOYS BUMP – NEOLATTICE, amortissement de choc en cas d’accident )

Mais on peut également citer la protection d’installations contre les explosions ou contre les chutes accidentelles de certains équipements et pourquoi pas certains types d’isolation….